Seguimos con nuestra recién estrenada sección de diseño de PCB con esta entrada en la que vamos a ver con mayor detalle las capas de conductor en una placa PCB.

En la primera entrada de introducción vimos qué es una PCB y en la entrada anterior las partes que forman una PCB y cogimos un poco de vocabulario que encontraremos frecuentemente.

Hemos mencionado que la “gracia” de una PCB es que tiene pistas de conductor que “hacen las veces de cables” para conectar componentes, y que juntos hacen un circuito electrónico.

También hemos mencionado que estas pistas se realizan mediante una o varias capas de material conductor, habitualmente eliminando partes de una capa continua.

Ahora toca ver en mayor profundidad todo esto de las capas de conductor. Que parece un quebradero de cabeza pero, ya os adelantamos, es mucho más fácil de lo que parece.

Las capas constituyen la estructura interna (y externa) de la PCB. Y esta puede ser muy sencilla o llegar a ser realmente compleja. Pero vayamos de menos a más, viendo el caso más sencillo que es el caso de una única capa de conductor.

PCB de una única capa

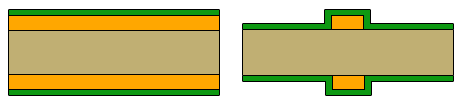

Empezamos por la estructura de una PCB de una única capa, llamadas así porque tiene una única capa exterior de cobre. Si obviamos la capa de pintura superficial (silkscreen) la estructura interna de una PCB de una capa podría ser la siguiente.

Donde se ha representado el sustrato, la capa de cobre, y la capa de laca (Soldermask). Encontraréis representaciones similares en los programas de diseño de PCB y en las páginas de fabricantes para representar la estructura interna de la PCB que vamos a diseñar o comprar.

No obstante, en el proceso de fabricación de la PCB se elimina parte de la capa de cobre para configurar las pistas del circuito y, posteriormente, se aplicaría la Soldermask. Por lo que realmente una representación más acertada de la PCB final sería algo así.

Donde parte de la Soldermask se aplica sobre el cobre y parte directamente sobre el sustrato. Por eso veréis dos tonalidades de verde (o del color que sea), en las placas, siendo el más claro donde hay cobre debajo.

El espesor del sustrato suele ser entre 0.8 y 1.6mm. Existen varios materiales posibles, siendo habitual la fibra de vidrio con una resina epóxica.

Frecuentemente veréis la designación FR4 para referirse al sustrato. Esto no denomina el material propiamente, si no que cumple un estándar NEMA, e indica que es retardante de llama (Flame Resistant)

Respecto a la capa de cobre, los espesores se miden en Oz/ft^2, siendo habituales 1 Oz/ft^2 y 2 Oz/ft^2. Para que os hagáis idea de lo delgada que es, 1 Oz/ft^2 de traduce en un espesor de 1.37 mils (milésimas de pulgada) o 0.0347 mm.

Respecto a la capa de lacado o soldermask, existen también varios procesos. Así tenemos el HASL (Hot Air Solder Leveling) que es el que usaremos más frecuentemente por ser muy barato. Otros tipos de soldermask, más caros, son la HASL lead free (sin plomo) y ENIG (Electro-less Nickel)

PCB de dos capas

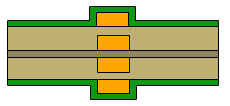

Si en lugar de tener cobre en una de las caras del sustrato, tenemos capas de cobre en ambas lados del sustrato obtenemos una PCB de dos capas. En este caso, nuestra representación ‘estándar’ de la estructura interna de la PCB sería la siguiente.

Tener dos capas tiene la ventaja evidente de tener el doble de superficie, por que tenemos dos caras para hacer circuitos. Lo que se traduce en una PCB más pequeña para el mismo circuito eléctrico.

Pero la mayor ventaja es que con dos capas podemos evitar cruzamientos. Imaginad el siguiente ejemplo, donde cuatro puntos tienen que conectarse con otros cuatro, pero los dos del medio están “cruzados”.

Si no podemos salirnos por la zona gris (porque está llena de otros componentes) no podemos realizar el circuito porque se cruzan dos pistas. Pero si tenemos dos capas, podemos pasar una de las pistas por debajo (azul) y salvar el cruzamiento.

Se puede demostrar que con dos capas podemos realizar cualquier tipología de circuito, siempre que tengamos superficie suficiente. Algo que, con una capa, no es posible, por lo que son muy limitadas.

En general, las PCBs de dos capas es el tipo de placas que más habitual. Los servicios Online te cobran lo mismo por una de una capa que por una de dos, así que siempre vamos a coger la de dos.

PCB de más de dos capas

Por último y terminando, existen PCB de muchas más capas. Hay formatos de PCB de 4, 8, 16, hasta 64 capas. Para ello, las capas adicionales son capas internas, dentro de capas intermedias de sustrato.

Las capas intermedias habitualmente tienen menos espesor que las del exterior. Además, pueden soportar menos corrientes porque disipan peor el calor.

Tener más capas permite hacer circuitos muy complejos en un espacio mucho menor. Sin embargo, su diseño y fabricación también es considerablemente más complejo.

Sin embargo, de momento, las PCB de más de dos capas son sustancialmente más caras que las de dos capas. Por tanto, nos centraremos en las de dos capas, y dejaremos las de más capas para la industria (o esperaremos unos añitos, a ver si algún día se abaratan).

Conclusión

Hasta aquí lo que esta entrada sobre capas y constitución interna de la PCB. ¿A que no ha sido tan difícil?

Ahora cabe preguntarse ¿Y cómo conectamos una capa de conductor con otra? Eso es lo que veremos en la próxima entrada donde veremos las vías, un elemento imprescindible en casi cualquier PCB.